整流产品广泛应用于工业、4C(通信、计算机、消费电子、汽车电子)、航空航天、国防军工等传统产业领域以及轨道交通、新能源、智能电网、新能源汽车等战略性新兴产业领域,经过多年的发展,通过培育本土半导体企业和国外招商引进国际跨国公司,国内逐渐建成了覆盖设计、制造、封测以及配套的设备和材料等各个环节的全产业链整流模块生态。大陆涌现了一批优质的企业,包括捷捷微电、扬杰电子、黄山电器、浙江正邦等芯片制造公司,以常州宏微、扬杰电子、扬州四菱、常州瑞华、固驰电子等为代表的模块封测企业。

整流模块是通过二极管的单向导通原理来完成工作的,通俗的来说二极管正向导通,反向截止,也就是说,二极管只允许电流从阳极流入,阴极流出。所以将其接入交流电路时它能使电路中的电流整流成直流。将数个(两个或四个和六个)整流二极管封在一起组成的桥式整流器件被称为整流桥,主要作用是把交流电转换为直流电。整流模块有三相桥,单相全桥和半桥之分。整流桥模块有着体积小、重量轻、结构紧凑、外接线简单、便于维护和安装等优点。在家用电器和工业电子电路中应用非常广泛。

整流桥模块的制造工艺主要由芯片技术和封装技术构成。目前国内外主流厂家的整流桥芯片,主要有烧结圆片和GPP方片两种,对应的封装技术有压接式和焊接两种方式。

一. 整流桥封装工艺介绍

1. 焊接式模块

常见的焊接式整流模块封装结构如下图所示,主要包括母排电极、芯片、焊层、衬板和基板几大部分,各个部分之间的连接技术则构成了整流模块封装的关键技术,可分为芯片焊接与固定以及各芯片电极互连与引出两大方面。为了提高模块的可靠性,要求各部分材料的热膨胀系数(CTE)相匹配,散热特性好及连接界面尽量少且连接牢固。

对于芯片焊接与固定,主要涉及功率半导体芯片、焊层、衬板和基板。焊层普遍采用锡基焊料,分含铅与无铅两大类,有焊膏和焊片两种工艺,后者具有更好的焊层质量。衬板和基板要求其膨胀系数与芯片匹配并具有良好的热导率,对硅材料芯片而言,AlN衬板及Cu或AlSiC基板是常见的选择,为了获得较小的热阻,提高散热性能,一般尽量减小衬板的厚度,并使基板具有一定的拱度,可以是单面拱或者双面拱,单面拱基板有利于减小热阻,且在焊接前后拱度的变化较均匀。为了进一步减小热阻,可以省去衬板或基板,将芯片直接设置在引线框架(lead frame)上,或者将衬板直接设置在散热基板上,基板多为Pin Fin结构,采用水冷散热。

焊接式模块通常采用沾锡的圆芯片或者GPP方片加钼片的方式,目前国外主流厂商一般选用的是后者。SEMIKRON在新一代的整流产品中已经采用类似IGBT产品的键合工艺,并且国内外采用这一工艺的主流厂商呈上升趋势。焊接式模块具有结构简单、重量轻、热阻小等特点,适合应用于各类中小功率场合。

2. 压接式模块

整流模块的另外一种封装形式是压接式封装,如图所示。压接式具有无焊层、抗热疲劳能力强,芯片热容量大,浪涌能力高,容易做成2500V以上高电压产品等特点,主要在更大电流应用,同时在应用环境苛刻和可靠性要求高的应用领域也有一定竞争优势。

二. 整流模块芯片现状

1. 传统圆形芯片

芯片扩散用涂源或者纸源方法形成PN 结,然后将硅片阳极与钼片烧结,再在钼片侧沾锡,以便于封装时的工艺焊接,通过台面造型、酸洗,并涂覆硅橡胶等保护材料,形成具有钼片衬底的圆形芯片。

由于芯片焊接有金属钼片,多层结构导致芯片热阻增大,不容易将芯片的热散出去,功耗大。台面保护材料采用硅橡胶保护,漏电较大,芯片参数一致性比GPP方片差。

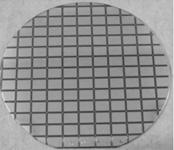

2. 普通GPP芯片

基本工艺过程为:硅片清洗, 磷预淀积,单面喷砂(减薄), 硼扩散及磷再分布, 双面喷砂去氧化层,氮气或氧气退火(需要时),铂扩散及扩散后的表面腐蚀处理和清洗(需要时), 台面腐蚀, LPCVD淀积氮化硅膜或生长二氧化硅膜(钝化保护), 玻璃钝化,双面镀镍(电极), 晶圆划片,分片。

与圆形芯片不同,GPP芯片没有焊接钼片,而是直接在芯片两面镀镍形成可焊接的电极,大大减小了芯片的热阻。同时,GPP芯片的台面保护采用氮化硅膜或生长二氧化硅膜以及玻璃钝化保护,其密封保护和绝缘性能明显优于硅橡胶材料,所以其漏电流较小。不足之处是,受工艺条件限制,GPP方形芯片难以做成2500V以上的高压产品。

|

结构示意图 |

|

|

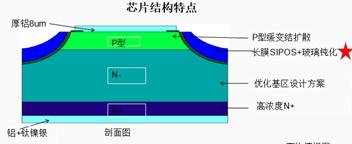

3. 世菱GPP芯片

在传统普通GPP芯片的基础上,世菱采用了新一代GPP芯片技术。其基本工艺特点为:

1)用离子注入替代传统的N+扩散,形成均匀一致的高浓度低应力浅结。

2)通过P型缓变结镓扩散,芯片电压>1800V,产品一致性增强,VF低、抗浪涌强。

3)用控制精度+-1um的硅片减薄工艺替代喷砂减薄工艺,改善了后者造成的结构不均匀问题。

4)SIPOS+GPP钝化,钝化保护层更加稳定,缓解了热应力问题,可靠性增强。

5)优化基区设计方案,优化了槽型结构,增加阴极区有效面积,过流能力强。

6)正面AL,背面AL+TiNiAg金属组合,减少欧姆接触电阻。

三. 目前各厂家焊接式封装工艺现状

1. 传统圆片焊接: 以扬州四菱和常州瑞华为代表的传统整流产品封装厂,圆片的封装工艺为:芯片去氧化层--锡膏涂覆--电极芯片摆放---隧道烧结(更多的为电炉焊接)---清洗松香残留---半成品测试---压装外壳---灌硅凝胶---灌环氧树脂---终测----入库。

2. 普通GPP芯片焊接:以扬杰电子和常州宏微为代表的普通GPP芯片封装工艺为: 结构件准备---固晶---加钼片---真空共晶----空洞检测---二次焊接(电极)---压装外壳---灌硅凝胶----终测----入库(目前以日本和美国为代表的封装厂普遍采用)

3. 世菱电子焊接工艺:结构件准备----固晶---真空共晶---空洞全检---铝线键合---二次焊接(电极)---压装外壳---灌硅凝胶---终测----入库(semikron新一代整流模块、台基半导体、IGBT模块普遍采用)

四. 几种不同芯片和焊接工艺产品的综合分析:

1. 传统圆片工艺模块

1) 结构封装工艺简单,批次离散性大,全手工操作增加品质不稳定因素,芯片、电极、陶瓷片、铜底板之间空洞大,导致过流与散热降低,封装热阻大。封装应力大。

2) 在焊接后的清洗中造成芯片的二次污染,导致高温漏电流增大。

3) 芯片多层结构导致热阻增大,不容易将芯片的热散出去,热稳定性不如GPP芯片,功耗大,反向电压稳定性低,可靠性低。

4) 芯片扩散采用涂源或者纸源方法形成PN 结,芯片先用钼片和硅片焊接,再进行台面酸洗。台面保护材料采用硅橡胶保护,漏电较大,特性不稳定。芯片一致性差,通常芯片放很大余量。

2. 普通GPP芯片+钼片工艺模

1)普通GPP芯片的钝化保护膜,有电泳法和刀割法两种方式,其特点如下:对于各种形状的器件,例如平面型、台面型、斜面型或其他不规则形状的器件均可实现电泳涂复。电泳涂层的厚度可以控制,且均匀性好,精度高。采用绝缘掩膜可以实现有选择性的电泳涂复。热成型后膜质致密性好,可以实现无气泡、无针孔的玻璃膜。可以制取杂质离子沾污较少的优质玻璃膜。对Wafer无损伤、无污染。绝缘性能高、电特性稳定、反向漏电流低。

2)封装工艺相对于圆片来说有大幅度提高,芯片、电极、陶瓷片、铜底板之间空洞率大幅度降低,但是还是无法消除芯片本身因表面高浓度和阴极焊接带来的应力,故在阴极上加钼片以降低应力造成对芯片的损伤,但加了钼片后热阻也相应增大,而且增大了空洞检测的难度(或者非全检)

3. 世菱GPP工艺模块

1) 新一代GPP芯片技术,用离子注入替代传统的N+扩散,形成均匀一致的高浓度低应力浅结。通过P型缓变结镓扩散,芯片电压>1800V,产品一致性增强,VF低、抗浪涌能力强。用控制精度+-1um的硅片减薄工艺替代喷砂减薄工艺,改善了喷砂造成的结构不均匀问题。SIPOS+GPP钝化,钝化保护层更加稳定,缓解了热应力问题,可靠性增强。优化基区设计方案,优化了槽型结构,增加阴极区有效面积,过流能力强。正面AL,背面AL+TiNiAg金属组合,减少欧姆接触电阻。具有压降低、浪涌能力强、低应力、低漏电流,参数一致性好等特点。且芯片采用五寸晶圆产线生产,出片率提高,降低制造成本.

2) 由于采用与IGBT相同的封装工艺,芯片阴极采用超声波键合的方式,降低芯片和封装应力到最小,减少了钼片降低了热阻。同时焊接空洞全检,降低模块产品整体空洞率,提高过电流能力,有效降低热阻。可以提高模块生产的自动化水平到80%---90%,有效降低制造成本和人工操作对产品可靠性的影响。

综上所述,随着绿色环保的生产方式日益提高,整流晶圆的生产也逐步趋向于五寸以上产线,离子注入这一在高端半导体晶圆中应用广泛的技术也逐步应用到普通整流产品中,使普通整流晶圆的品质有革命性的提升。键合式整流产品因其生产效率高、生产过程精准控制、高可靠性和高鲁棒性日益受到国内外主流厂商的亲睐。